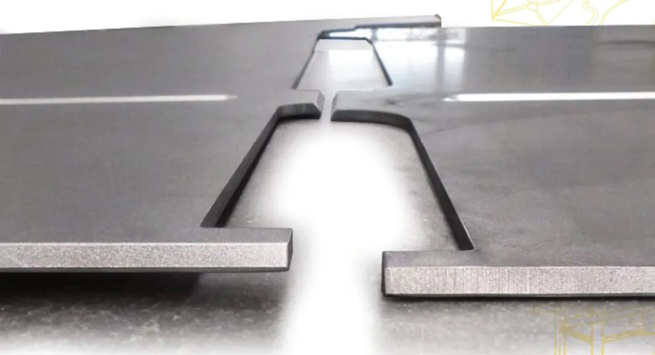

كما هو موضح في الشكل 1 ، يظهر الجزء الأيسر تشوهًا مرتجعًا وليس مسطحًا تمامًا ، بينما يتم تسوية الجزء الأيمن بواسطة آلة تسوية الأجزاء. أجزاء مسطحة وخالية من الإجهاد يمكن أن تحسن كفاءة الإنتاج من الانحناء واللحام ، وضمان رضا العملاء.

الصفائح المعدنية التي يتم تسليمها إلى مصنع الصفائح المعدنية تبدو مسطحة بما فيه الكفاية. لكن المظاهر يمكن أن تكون خادعة ، خاصة بالنسبة للمواد المعدنية. قد تصبح المواد أو الأجزاء التي تظهر مسطحة غير متساوية أثناء المعالجة بسبب معالجة الإجهاد.

لذلك من المهم والضروري فهم ما حدث قبل إرسال المواد الخام إلى مصنع الصفائح المعدنية. تأتي المادة الخام لمادة الصفائح من مادة الملف المدلفنة. في مركز خدمة معالجة المعادن ، يتم فك هذه الملفات ، وتقويمها ، وتقطيعها أخيرًا إلى طول معين. على الرغم من أن الورقة تبدو مسطحة ، لا يزال هناك إجهاد داخلي (وهو موجود بوضوح في الهيكل المعدني للمادة).

عند القطع الحراري (مثل آلات القطع بالليزر أو البلازما) ، يتم تحرير الإجهاد وتصبح الأجزاء غير متساوية. يمكن أن يحدث هذا الموقف في كل من الأجزاء المعدنية الرقيقة والسميكة.

ينطبق هذا الوضع أيضًا على الأجزاء المعدنية السوداء وغير الحديدية. يلعب استخدام الغازات المساعدة دورا هاما في عملية قطع هذه الأجزاء. على سبيل المثال ، عندما يستخدم الأكسجين لقطع الفولاذ الكربوني ، فإنه يخضع لتفاعل طارد للحرارة مع المعدن. سيؤدي ذلك إلى إدخال كمية كبيرة من الحرارة في منطقة القطع ، مما يتسبب في حدوث عملية القطع بسرعة (الناتج الثانوي لهذا التفاعل الكيميائي هو الحافة المؤكسدة ، التي تحتاج إلى تنظيف للرسم). ومع ذلك ، فإن الحرارة الإضافية ستطلق أيضًا المزيد من الضغط في المعدن. مقارنة بالأكسجين ، يمكن أن يؤدي استخدام قطع النيتروجين بالغاز الخامل إلى تقليل مدخلات الحرارة ، ولكن حتى مع العمليات الأكثر اعتدالًا ، لا يزال يتم إطلاق الضغط.

يتم تحرير الضغط وتصبح الأجزاء غير متساوية ، وهو أمر مزعج بشكل خاص لورش الإنتاج باستخدام تكنولوجيا القطع بالليزر الجديدة ، حيث قد تميل أجزاء معينة أو ترتد على السياج أثناء القطع بالليزر ، مما يؤدي إلى الاصطدام والتلف في رأس القطع. خاصة عندما تصل سرعة القطع إلى 30 متر/دقيقة أو أكثر ، ويتجاوز التسارع 2 متر/ثانية 2 ، فقد أصبح معيارًا في الصناعة. قد يتلف مكون مكلف للغاية على معدات القطع بالليزر بسبب أجزاء على آلة القطع التي تنتعش بسبب الإجهاد.

يمكن لأي عملية قطع أن تطلق الضغط الناتج أثناء عملية اللف. يمكن رؤية هذا الإجهاد بوضوح في ظاهرة الارتداد للمعادن بعد القطع أو اللكم (يمكن أن يتسبب التثقيب في تصلب المادة في العمل وتوليد ضغط جديد ، والتي يمكن رؤيتها على الأجزاء المثقوبة).

كيف يتعامل مصنع الصفائح المعدنية مع الإجهاد الناتج عن المواد المعدنية أثناء عملية اللف ، وكذلك الإجهاد الناتج عن مواد الأجزاء بعد قطعها أو ختمها ؟ يمكن لآلة تسوية الأجزاء تقديم المساعدة. يمكن لآلات تسوية الأجزاء توفير الأجزاء المسطحة اللازمة لمصانع الصفائح المعدنية وعمليات التصنيع النهائية الخاصة بها ، مما يضمن كفاءة إنتاج أعلى وتقليل الخردة أثناء عمليات الثني واللحام.

آلة تسوية الأجزاء (الشكل 2) تحقق التسطيح من خلال تطبيق قوى ثني متكررة على الصفائح المعدنية أو الجزء من خلال مجموعة من بكرات التسوية. تمارس أسطوانة التسوية الضغط على المادة المعدنية أثناء مرورها عبر آلة التسوية. ستقل شدة التوتر المطبقة على المواد المعدنية وتقضي في النهاية على إجهادها الداخلي.

شكل 2 بكرة التسوية ونظام التسوية الكهروميكانيكية لآلة تسوية الأجزاء

كيف يتم ترتيب بكرات التسوية هذه ؟ هذا يعتمد على نوع المادة المعدنية وسمك المادة والتسطيح الذي يجب تحقيقه. تشمل متغيرات آلة تسوية الأجزاء ما يلي: عدد بكرات التسوية ؛ المسافة المركزية لأسطوانة التسوية ؛ طريقة تخطيط ودعم بكرات التسوية ؛ صلابة إطار أسطوانة التسوية والجهاز بأكمله ؛ دعم أسطوانة التسوية (الطول و layoخارج بكرة الدعم) ؛ نظام التحكم في الفجوة التسوية وقدرته على الحفاظ على فجوات مستقرة ؛ استهلاك الكهرباء.

راحة تنظيف التسوية ودعم بكرات ، وكذلك الحفاظ على الجهاز. أثناء تمديد المعدن ، تقلل أسطوانة التسوية تدريجياً من الضغط وتسطح الأجزاء ؛ يمكن تشغيل إطار أسطوانة التسوية خارج أداة الماكينة بواسطة محرك كهربائي. حجم الجزء المقابل المراد تسويته ، ويعتمد ضغط التسوية على قطر أسطوانة التسوية. يتم دمج قطر كل أسطوانة تسوية مع موضع أسطوانة التسوية ، وتصميم إطار أسطوانة الماكينة ، وأسطوانة الدعم ، والإطار ، وهناك نافذة عرض عملية مقابلة. بشكل عام ، يتم استخدام أقطار بكرات الاستقامة الأصغر للمواد الرقيقة ، بينما يتم استخدام أقطار الأسطوانة الأكبر للمواد السميكة. يمكن لآلات التسوية عادة أن تصل إلى مستوى الأجزاء بسماكات تتراوح من من من من من من من من من من من وإلى حوالي 70 من.

تختلف دقة التسطيح التي توفرها التسوية في الواقع اعتمادًا على تطبيق المواد المعدنية وسمكها ونوعها. على سبيل المثال ، تعتبر الأجزاء المعدنية المستخدمة في تصنيع الرافعات ومعدات التعدين جيدة جدًا إذا كانت ماكينة التسوية قادرة على توفير تسطيح يتراوح من ، mmm/m إلى 1 mmm. ومع ذلك ، بالنسبة لمصنعي شفرات المنشار الذين يحتاجون إلى تسطيح بالمتر متر/متر أو أعلى ، فإن هذا التسطيح غير مناسب. لحسن الحظ ، يمكن لآلة تسوية الأجزاء عالية الدقة أن توفر قطع غيار مسطحة لمصنعي المعدات الثقيلة وكذلك إنتاج قطع غيار ذات تفاوتات أعلى لمصنعي شفرات المنشار.

يمكن أيضًا أن يكون تسوية الأجزاء دقيقًا جدًا. على سبيل المثال ، تستخدم شركات التصنيع في صناعة الطيران عادة مواد الألومنيوم. 5 يعتبر مكونًا سميك نسبيًا لهذه الشركات ، ولكن بالنسبة لمصنعي معدات التعدين ، فإن هذا السمك رقيق جدًا. هذا النوع من مادة الألومنيوم عادة ما يخضع للمعالجة الحرارية لتحقيق قوة أعلى. بعد المعالجة الحرارية ، تصبح مادة الألومنيوم ناعمة ويتم تخزينها عند درجة حرارة-18 درجة مئوية. إذا تم تسوية هذه الأجزاء على الفور بعد الثقب ، يجب أن تواجه آلة تسوية الأجزاء تحديين رئيسيين. أولاً ، المادة ناعمة ، لذلك يجب أن تكون أسطوانة التسطيح لطيفة عند عصر المادة وتوسيعها لتجنب تشوه المواد. ثانياً ، عندما تتلامس الأجزاء المجمدة مع درجات الحرارة المحيطة العالية ، سيتشكل ماء التكثيف على سطح الأجزاء. لذلك ، يجب أن تكون مكونات آلة التسوية مصنوعة من الفولاذ المقاوم للصدأ أو الفولاذ المطلي لمنع التآكل.

نتائج إنتاج آلة تسوية الأجزاء بسيطة للغاية-أجزاء مسطحة ، لكنها في الواقع آلات معقدة يمكنها التعامل مع صعوبة تصحيح تشوه المواد.

على سبيل المثال ، مواد اللكم والمعالجة الحرارية. كلا المواد غالبا ما تظهر تشوه موجة متوسطة أو تشوه موجة الحافة. يتطلب تصحيح هذه الأجزاء أو اللوحات تدابير وتقنيات خاصة.

بالنسبة إلى (بعض) الألواح المثقبة والمواد المعالجة بالحرارة ، يمكن لوظيفة التحكم في ثني أسطوانة التسوية المتقدمة أن تزيد بشكل خاص من ضغط التسوية في مناطق معينة من الجزء أو اللوحة ، مع تقليل ضغط التسوية في المناطق الأخرى. من خلال طريقة التسوية المتحكم بها هذه ، يتم تمديد المادة في الاتجاه الطولي المطلوب ، وبالتالي تقليل أو حتى القضاء على تشوه الموجة المتوسطة وتشوه موجة الحافة.

المواد ذات قوة الشد العالية هي نوع آخر من المواد التي يصعب التعامل معها. تتطلب معالجة مثل هذه المواد ماكينة عالية الطاقة تجمع بين بكرات التسوية ذات القطر الكبير جدًا مع تباعد الأسطوانة المقابلة لتقليل إجهاد المواد وتوفير تسطيح جيد. القضاء على تشوه الموجة المتوسطة وتشوه موجة الحافة.

تتطلب أي معدات تصنيع متقدمة مشغلاً مخصصًا ، يتمتع بالخبرة والأهم من ذلك ، مشغل فضولي يمكنه تحقيق نتائج مختلفة حقًا. إذا كان على استعداد لقضاء بعض الوقت في تعديل واختبار الأجزاء لتحقيق تأثيرات تسوية جيدة ، يمكن للمصنع تحقيق تسوية فعالة للأجزاء ومنتجات عالية الجودة في عمليات التصنيع النهائية.

من الناحية النظرية ، التسوية هي عملية بسيطة وسهلة. بالإضافة إلى سرعة أسطوانة التسوية ، يحتاج المشغل فقط إلى ضبط معلمتين أخريين: فجوة التسوية بين المدخل والمخرج ، والزاوية التي يتم فيها تغذية الأجزاء في الماكينة. من خلال العثور على المجموعة الصحيحة ، يمكن للمشغل تحسين نتائج التسوية.

بالطبع ، ستوفر أدوات الحوسبة المدمجة في نظام التحكم في الجهاز أيضًا المساعدة. بعد إدخال السماكة وقوة الغلة ونوع المادة ، سيخرج نظام التحكم الموصى بهمعايير التسوية. عادة ، يمكن لهذه المعلمات بالفعل ضمان نتائج تسوية جيدة. إذا أراد المشغل البحث عن نتائج تسوية أفضل ، يمكن استخدام هذه المجموعة من معلمات التسوية كمعايير أساسية لبدء التعديل.

تسوية جزء يمكن أن تساعد مصانع الصفائح المعدنية على زيادة الإنتاج والإنتاجية. تشير بيانات التقرير المقدمة من مصنع الصفائح المعدنية إلى أن دمج آلة تسوية الأجزاء في عملية إنتاجها أدى إلى زيادة الإنتاجية بحوالي ، في عملية الثني بعد تسوية الأجزاء. يتم ثني الأجزاء المسطحة بشكل أكثر دقة ، مما يعني إعادة صياغة أقل واتساق أقوى لجودة المنتج. في قسم اللحام ، هذا يعني أنه يمكن تبسيط تركيبات التجميع إلى حد كبير ، وتحسين دقة التجميع ، وسيكون موظفو اللحام سعداء. أدى التخفيض الكبير في المنتجات غير المطابقة إلى تحسين كفاءة الإنتاج.

هذا ينطبق بشكل خاص على لحام الروبوت. اللحامات الأكثر تشددًا والأكثر اتساقًا تعني استخدام عدد أقل من أسلاك الحشو ، وخطوط إنتاج لحام أكثر سلاسة ، وعمليات تلقائية أسرع.

يمكن لآلات تسوية الأجزاء أيضًا إنشاء فرص عمل جديدة لشركة ما. على سبيل المثال ، إذا كانت الشركة ترغب في خدمة العملاء في صناعة البناء والتشييد ، يجب أن يكون السقف والواجهة التي تقدمها مسطحًا تمامًا ، ويجب أن تكون كل ورقة مسطحة بالتساوي ، مثل أي ورقة لا تفي بالمواصفات قد تتسبب في توقف أعمال التركيب.