الكراك محوري وله شكل رفيع وطويل. عندما يتم إخماد القالب بالكامل ، أي إخماد بدون مركز ، يتحول المركز إلى مارتنسيت مروي مع أكبر حجم محدد ، مما يولد إجهاد شد عرضي. كلما زاد محتوى الكربون في صلب القالب ، زاد إجهاد الشد الملمس الناتج. عندما يكون إجهاد الشد أكبر من حد قوة الفولاذ ، يتم تشكيل تشققات طولية. العوامل التالية تزيد من تفاقم توليد الشقوق الطولية:

(1) يحتوي الفولاذ على كمية كبيرة من الشوائب الضارة ذات نقطة الانصهار المنخفضة مثل S ، P ، Bi ، Pb ، Sn ، as ، إلخ. عند لف السبيكة الفولاذية ، فإنه يُظهر توزيعًا طوليًا حادًا للفصل على طول اتجاه الدوران ، وهو عرضة لتركيز الإجهاد وتشكيل شقوق التبريد الطولية ، أو لا تتم معالجة الشقوق الطولية التي تشكلت عن طريق التبريد السريع للمواد الخام بعد التدوير والاحتفاظ بها في المنتج ، مما يؤدي إلى توسيع شقوق التبريد النهائية وتشكيل الشقوق الطولية ؛

(2) يتم تشكيل الشقوق الطولية بسهولة عندما يكون حجم القالب ضمن نطاق تشقق الصلب الحساس للتبريد (الحجم الخطر لكسر التبريد من فولاذ أداة الكربون هو 8 ~ 15 ، وحجم خطير من سبائك الصلب المتوسطة والمنخفضة هو 25 ~ 40) أو أن وسط تبريد التبريد المحدد يتجاوز إلى حد كبير سرعة تبريد التبريد الحرجة للفولاذ.

التدابير الوقائية:

(1) فحص دقيق لتخزين المواد الخام ، وعدم وضعها في إنتاج الصلب مع محتوى شوائب ضارة زائدة ؛ (2) الصهر الفراغي ، يتم اختيار تكرير الفرن أو إعادة تشكيل المعادن بالكهرباء قدر الإمكان ؛ (3) تحسين عملية المعالجة الحرارية باستخدام التسخين الفراغي ، تسخين جوي وقائي ، وتسخين فرن حمام ملح مزيل للأكسدة بالكامل ، وكذلك تبريد متدرجة وتسخين إيسوثيرمال ؛ (4) تغيير من تبريد مركزي إلى تبريد مركزي ، أي التبريد غير المكتمل ، والحصول على هيكل Bainite السفلي بقوة وصلابة عالية ، يمكن أن يقلل بشكل كبير من إجهاد الشد ويتجنب بشكل فعال التشقق الطولي وتشويه القالب.

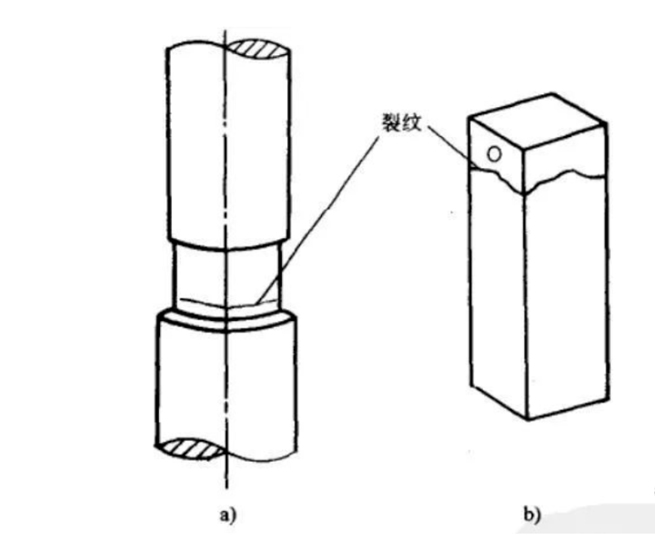

ميزة الكراك عمودي على الاتجاه المحوري. تحتوي القوالب غير المخفية على قمم إجهاد شد كبيرة في الانتقال بين المناطق المروية وغير المقساة. عندما يتم تبريد القوالب الكبيرة بسرعة ، يتم تشكيل قمم إجهاد الشد الكبيرة بسهولة ، حيث يكون الضغط المحوري الذي يتكون أكبر من الضغط العرضي ، مما يؤدي إلى تشققات عرضية. الفصل المستعرض للشوائب الضارة بنقاط انصهار منخفضة مثل S ، P ، Bi ، Pb ، Sn ، كما هو الحال في وحدة التزوير أو وجود شقوق صغيرة عرضية في الوحدة ، التي تنتشر وتشكل تشققات عرضية بعد التبريد.

التدابير الوقائية:

(1) يجب تشكيل الوحدة بشكل معقول ، ونسبة طول المادة الخام إلى القطر ، أي أفضل اختيار لنسبة التزوير بين 2-3. تعتمد الحدادة على تزوير متغير ذو شكل متقاطع مزدوج ، وبعد خمس حالات هزات وخمس عمليات سحب وحرائق متعددة ، تكون الكربيدات والشوائب في الفولاذ دقيقة وصغيرة ، موزعة بالتساوي على الركيزة الفولاذية. هيكل الألياف المصنوع غير موجه حول تجويف القالب ، مما يحسن بشكل كبير الخواص الميكانيكية العرضية للوحدة ، مما يقلل ويزيل مصادر الإجهاد ؛

(3) حدد معدل التبريد المثالي ومتوسط التبريد: تبريد سريع فوق نقطة مللي ثانية من الفولاذ ، وهو أكبر من معدل التبريد الحرج للفولاذ. الإجهاد الناتج عن الأوستينيت المبرد تحت الصلب هو الإجهاد الحراري ، والإجهاد السطحي هو الضغط ، والضغط الداخلي هو إجهاد الشد ، مما يعوض بعضها البعض ، يمنع بشكل فعال تشكيل شقوق الإجهاد الحراري. التبريد البطئ بين Ms و Mf من الفولاذ يمكن أن يقلل بشكل كبير من الإجهاد الهيكلي عند تشكيل Martensite للتبريد. عندما يكون مجموع الإجهاد الحراري والإجهاد المقابل في الفولاذ إيجابيًا (إجهاد الشد) ، فمن السهل التكسير ، وعندما يكون سلبيًا ، ليس من السهل التكسير. من خلال الاستفادة الكاملة من الإجهاد الحراري ، والحد من إجهاد التحول في المرحلة ، والتحكم فيالإجهاد الكلي لتكون سلبية ، يمكن تجنب الشقوق التبريد عرضية بشكل فعال. إن وسيط التبريد العضوي هو عامل تبريد مثالي ، والذي يمكن أن يقلل ويتجنب تشويه قالب التبريد ، ويمكنه أيضًا التحكم في التوزيع المعقول لطبقة التصلب. يمكن ضبط نسب التركيز المختلفة لـ ، الحصول على معدلات تبريد مختلفة والحصول على التوزيع المطلوب لطبقات التصلب لتلبية احتياجات أنواع الفولاذ المختلفة.

غالبًا ما يحدث في تغيرات مفاجئة في شكل زوايا العفن والشقوق والثقوب وفلاش السلك المقعر. هذا لأن الإجهاد الناتج عند الحواف والزوايا أثناء التبريد هو 10 أضعاف متوسط الضغط على سطح ناعم.

(1) كلما زاد محتوى الكربون (C) وعنصر السبائك في الفولاذ ، انخفضت نقطة مللي ثانية من الفولاذ. إذا كانت نقطة Ms بمقدار 2 ℃ ، فإن الميل إلى التكسير في التبريد يزداد بمقدار الأوقات ، وينخفض مللي ثانية بمقدار 8 ℃ ، ويزداد الميل إلى التكسير في التبريد بمقدار 8 مرات ؛

(2) يؤدي الاختلاف في تحويل الهياكل المختلفة ونفس الهيكل في الفولاذ إلى إجهاد هيكلي ضخم بسبب تحمل النسب الهيكلية المختلفة ، مما يؤدي إلى تشكيل شقوق على شكل قوس في واجهة الهياكل ؛

(3) بعد التبريد ، لا يتحول الأوستينيت المتبقي في الفولاذ بالكامل بسبب تأخر التقسية أو عدم كفاية التقسية ، والتي يتم الاحتفاظ بها في حالة الخدمة لتعزيز إعادة توزيع الإجهاد ، أو عندما يكون القالب في الخدمة ، يخضع الأوستينيت المتبقي لتحويل المارتنسيت ويولد ضغطًا داخليًا جديدًا. عندما يكون الضغط الشامل أكبر من حد قوة الفولاذ ، سيتم تشكيل صدع على شكل قوس ؛

(4) مع وجود النوع الثاني من الفولاذ الهش ، فإنه يخضع لدرجات حرارة عالية وتبريد بطيء بعد التبريد ، مما يسبب مركبات النجاسة الضارة مثل P و s لترسيب على طول حدود الحبوب ، تقليل قوة ربط حدود الحبوب إلى حد كبير وصلابة القوة ، وزيادة هشاشة ، وتشكيل شقوق على شكل قوس تحت قوى خارجية أثناء الخدمة.

التدابير الوقائية:

(1) تحسين التصميم ، ومحاولة جعل الشكل متناظرًا قدر الإمكان ، وتقليل طفرات الشكل ، وزيادة ثقوب العملية وتعزيز الأضلاع ، أو استخدام التجميع المركب ؛

(2) تحل الزوايا الدائرية محل الزوايا اليمنى والحواف الحادة ، ومن خلال الثقوب تحل محل الثقوب العمياء ، مما يحسن دقة المعالجة ونعومة السطح ، ويقلل مصادر تركيز الإجهاد. للمناطق التي يستحيل فيها تجنب الزوايا اليمنى ، والحواف الحادة ، والثقوب العمياء ، وما إلى ذلك ، فإن متطلبات الصلابة العامة ليست عالية. سلك حديدي ، حبل الأسبستوس ، طين حراري ، إلخ. يمكن استخدامه للف أو الملء ، مما يخلق حاجزًا للتبريد والإخماد بشكل مصطنع ، وتجنب تركيز الإجهاد ، ومنع تشكيل الشقوق على شكل قوس أثناء التبريد ؛

(3) يجب تخفيف الفولاذ المروي في الوقت المناسب للتخلص من بعض الضغط الداخلي للتبريد ومنع تمدد إجهاد التبريد ؛

(4) المزاج لفترة طويلة لتحسين صلابة كسر القالب ؛

(5) خفف بالكامل للحصول على بنية مجهرية ثابتة وخصائص ؛ يمكن أن يؤدي التقسية المتعددة إلى تحويل الأوستينيت المتبقي بالكامل والقضاء على الضغوط الجديدة ؛

تقسية معقولة لتحسين مقاومة التعب والخصائص الميكانيكية الشاملة للأجزاء الفولاذية ؛ بالنسبة للنوع الثاني من فولاذ القالب الهش المقسى ، يجب تبريده بسرعة (تبريد بالماء أو تبريد بالزيت) بعد التقسية بدرجة حرارة عالية للقضاء على النوع الثاني من الهشاشة المقسى ومنع وتجنب تشكيل تشققات على شكل قوس أثناء التبريد.

أثناء خدمة القالب ، تحت تأثير الإجهاد ، تقشر الطبقة المتصلبة واحدة تلو الأخرى من المصفوفة الفولاذية. بسبب الحجم المحدد المختلف لهيكل السطح والهيكل المركزي للقالب ، يتشكل إجهاد التبريد المحوري والتمسي على السطح أثناء التبريد ، ويتم توليد إجهاد الشد في الاتجاه الشعاعي ، ويتغير فجأة إلى الداخل. يتم إنشاء تشققات التقشير في المنطقة الضيقة حيث يتغير الإجهاد بشكل حاد ، والتي تحدث غالبًا أثناء عملية تبريد القالب بعد المعالجة الحرارية الكيميائية للسطح. لأن التعديل الكيميائي للطبقة السطحية يختلف عن تحول المصفوفة الفولاذية ، فإن تمدد المارتنسيت المطفأ في الطبقات الداخلية والخارجية مختلف ، مما يؤدي إلى تحول كبير ، مما تسبب في تقشر طبقة المعالجة الكيميائية للتسرب من هيكل المصفوفة. مثل طبقة تصلب سطح اللهب ، طبقة تصلب السطح عالية التردد ، طبقة الكربنة ، طبقة الكربنة ، النتريدينG طبقة ، طبقة البورونيزينغ ، وطبقة معدنية. بعد التبريد ، لا يكون التقسية السريع مناسبًا لطبقة الترشيح الكيميائي ، خاصة بالنسبة إلى التقسية في درجات الحرارة المنخفضة أدناه ، والتدفئة السريعة ، التي يمكن أن تعزز تشكيل إجهاد الشد على الطبقة السطحية ، في حين يتم تشكيل الضغط الضغط في الطبقة الأساسية والانتقال من المصفوفة الفولاذية. عندما يكون إجهاد الشد أكبر من إجهاد الضغط ، يمكن أن يتسبب في سحب طبقة التسلل الكيميائي وتقشيرها.

التدابير الوقائية:

(1) يجب تقليل تركيز وصلابة طبقة الترشيح الكيميائي على صلب القالب تدريجيًا من السطح إلى الداخل ، مما يعزز قوة الترابط بين طبقة الترشيح والركيزة. العلاج بالانتشار بعد التسلل يمكن أن يجعل الانتقال بين طبقة الترشيح الكيميائي والزي الموحد للركيزة ؛

(2) قبل المعالجة الكيميائية للفولاذ العفن ، يتم إجراء معالجة التلدين بالانتشار والتخمير والتلطيف لصقل الهيكل الأصلي بالكامل ، منع وتجنب توليد تشققات التقشير بشكل فعال ، وضمان جودة المنتج.

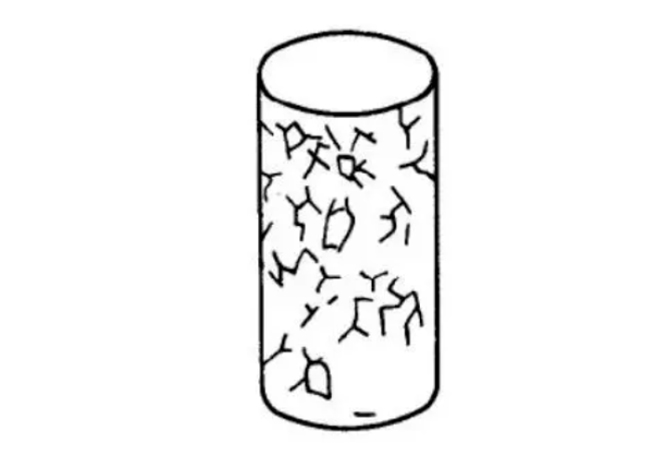

عمق الكراك الضحل نسبيًا ، عادة ما يكون حوالي صخور عميقة ، وهو يشع ، ويعرف أيضًا باسم التشقق.

الأسباب الرئيسية هي:

(1) تحتوي المادة الخام على طبقة إزالة كربونية عميقة لم تتم إزالتها أثناء القطع البارد ، أو يتم تسخين القالب النهائي في فرن أكسدة جوي ، مما يؤدي إلى إزالة الأكسدة ؛

(2) يختلف الهيكل المعدني للطبقة السطحية من القالب عن محتوى الكربون في مصفوفة الفولاذ ، ويختلف الحجم المحدد. عندما يتم إخماد الطبقة السطحية من الفولاذ منزوع الكربون ، يتم توليد إجهاد شد كبير. لذلك ، غالبًا ما يتشقق المعدن السطحي في شبكة على طول حدود الحبوب ؛

(3) المادة الخام هي فولاذ خشن الحبيبات ، مع هيكل أصلي خشن وكتل كبيرة من الفريت لا يمكن القضاء عليها عن طريق التبريد التقليدي. يبقى في هيكل مروي ، أو التحكم في درجة الحرارة غير دقيق ، مما يؤدي إلى فشل الجهاز ، وارتفاع درجة الحرارة أو حتى حرق الهيكل ، وخشونة الحبوب ، وفقدان قوة الربط بين الحبوب. أثناء تبريد القالب وتبريده ، ترسب الكربيدات في الفولاذ على طول حدود الحبوب الأوستنيت ، مما يقلل بشكل كبير من قوة حدود الحبوب ، وصلابة ضعيفة ، وهشاشة عالية ، تحت ضغط الشد ، تتشقق في شبكة على طول حدود الحبوب.

التدابير الوقائية:

(1) التحكم الدقيق في التركيب الكيميائي ، والبنية المعدنية ، والكشف عن عيوب المواد الخام. لا ينبغي استخدام المواد الخام غير المؤهلة والفولاذ الحبيبي الخشن كمواد قوالب ؛

(2) حدد فولاذ الفرن الكهربائي الدقيق الحبيبات والفراغ ، وأعد فحص عمق طبقة نزع الطابع عن المواد الخام قبل الإنتاج. يجب أن يكون بدل القطع البارد أكبر من عمق طبقة نزع الكربوريزيشن ؛

(3) تطوير عمليات معالجة حرارية متطورة ومعقولة ، واختيار أدوات التحكم في درجة حرارة الحواسيب الصغيرة ، وتحقيق دقة التحكم في ± ~ ℃ ، ومعايرتها بانتظام في الموقع ؛

(4) تعتمد المعالجة النهائية لمنتج القالب تدابير مثل الفرن الكهربائي الفراغي ، وفرن الجو الواقي ، وفرن حمام الملح المزيل للأكسدة بالكامل لتسخين منتج القالب ، منع فعال وتجنب تشكيل تشققات الشبكة.